Hinweise zum Auftrag von 3D Scanningspray

Der ideale Auftrag ist eine homogene Mattierungsschicht und ein Kompromiss aus verschiedenen Anforderungen:

Notwendiger Schichtdicke: Ein stark glänzendes Bauteil benötigt eine dickere Schicht als ein schwarzes.

Notwendiger Sublimationszeit: Eine dünnere Schicht sublimiert schneller als eine dickere.

Messunsicherheit des Scanners: Es ist leicht einsehbar, dass eine Schichtdicke von wenigen Mikrometern das Messergebnis kaum beeinflusst, wenn der verwendete Scanner eine größere Messunsicherheit hat.

Glättung der Software von Ausreißern: Je nach Modus und Einstellungen der verwendeten Software, die die erzeugte Punktewolke in ein 3D Objekt überführt, können Ausreißer geglättet, aber auch das Messergebnis verfälscht werden.

Grundsätzlich empfiehlt es sich, nur so viel REFLECON 3D Scanningspray aufzutragen, wie es nötig ist. In den meisten Fällen muss das Objekt nicht „schneeweiß“ eingesprüht werden, sondern es genügt eine sehr dünne und feine Schicht, um die Reflexion ausreichend zu brechen, damit ein 3D Scanner das Objekt erfassen kann. Es ist immer daran zu denken, dass der Auftrag von mehr Spray zu einer Überlappung verschiedener Sprayschichten führt, sodass die Schichtdicke zunimmt. In Fällen in denen besondere Präzision gefragt ist, kann dies entscheidend sein.

Daher ist eine allgemeingültige Aussage über den perfekten Auftrag nicht möglich. Viel mehr geht es darum, für Ihre spezifischen Anwendungsfälle Erfahrungen zu sammeln und ein Gefühl zu entwickeln, wie viel Spray tatsächlich eingesetzt werden muss. Werden die Sprays bewusst und korrekt eingesetzt besteht keine Gefahr, dass ein Messergebnis signifikant verfälscht wird.

Wir haben Sprays im Angebot mit verschiedenen Deckkraftklassen und Sublimationszeiten, an denen Sie sich orientieren und das passende auswählen können. Die angegebenen Sublimationszeiten dienen dabei zur groben Orientierung. Die Sublimation ist eine Änderung des Aggregatzustandes dessen Geschwindigkeit von verschiedenen Faktoren abhängt: Schichtdicke, Mediumtemperatur, Raumtemperatur, Luftfeuchtigkeit, Luftzirkulation, Oberflächenbeschaffenheit und weiteren Einflussfaktoren.

Für einen besonders feinen, genauen und homogenen Auftrag empfehlen wir die Verwendung einer Spritzpistole. Dabei können die verschiedenen Parameter wie Betriebsdruck, Düsen- und Nadeldurchmesser, Definition des Luft- und Materialflusses sowie der Einstellung des Sprühstrahls ihr Sprühbild maßgeblich beeinflussen. Vergleichen Sie vor der Verwendung einer Akku-Spritzpistole unbedingt die Angaben in der Betriebsanleitung Ihrer Akku-Spritzpistole mit den Angaben im jeweiligen Sicherheitsdatenblatt des Mediums und achten Sie insbesondere auf den zulässigen Flammpunkt.

Wie ermitteln wir die schichtdicke des reflecon 3d scanningspray?

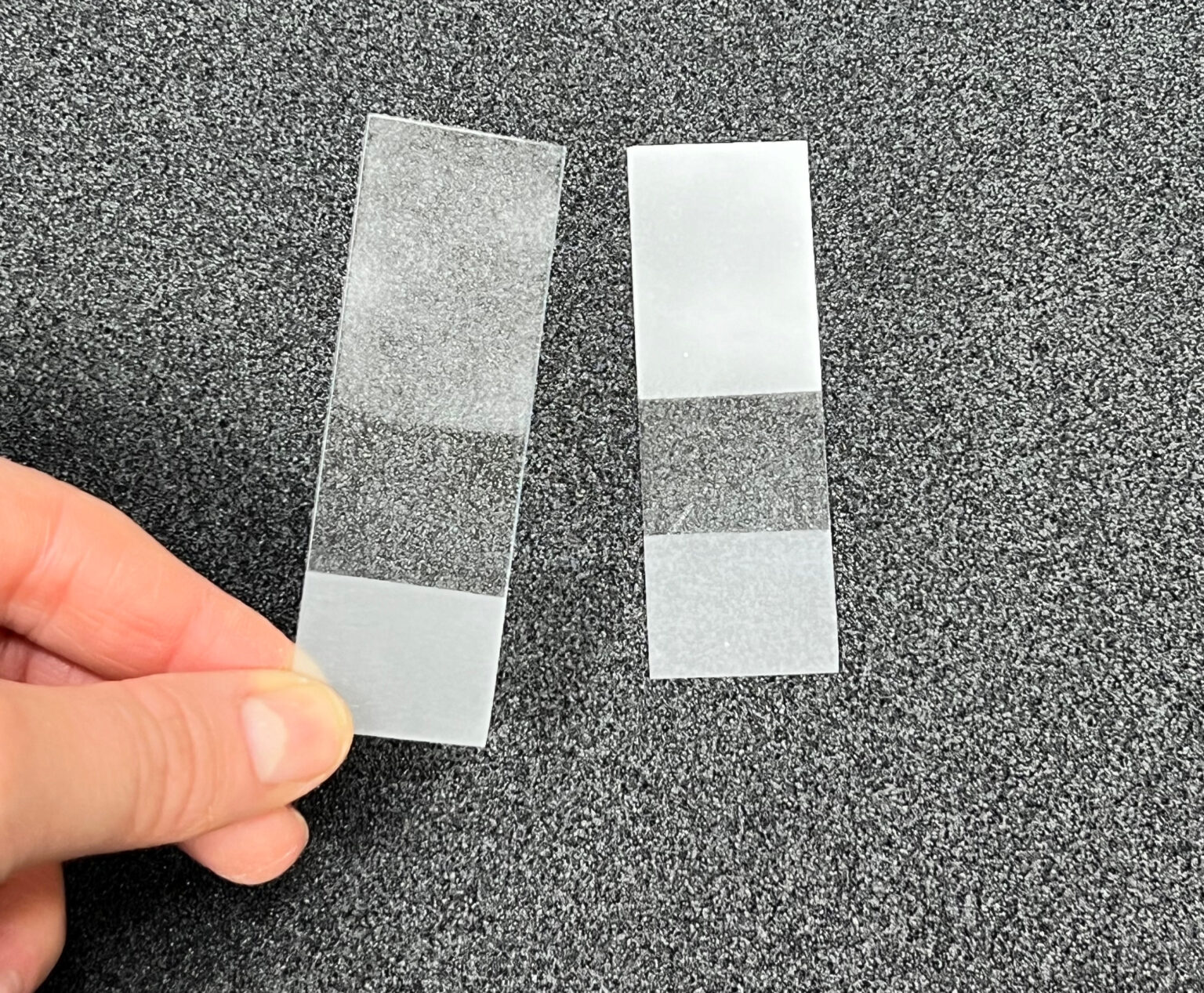

Um die Schichtdicke und die Homogenität des Auftrags unseres 3D Scanningsprays bewerten zu können, haben wir eine Versuchsreihe mit einem 4K Digitalmikroskop von Keyence aus der Baureihe VHX durchgeführt. Das Mikroskop ist dazu in der Lage, Höhenunterschiede im betrachteten Messbereich zu erkennen. Wir haben dazu Glasplättchen einmal „sehr dünn“ und einmal „sehr dick“ eingesprüht, welche anschließend vermessen wurden. Dieser Vorgang wurde mit allen Scanningsprays wiederholt und es wurde dabei versucht, den jeweiligen „sehr dünnen“ und „sehr dicken“ Auftrag möglichst auf dem selben Niveau zu halten, um vergleichbare Resultate zu erzielen. Da der Auftrag aus einer handgeführten Aerosoldose nicht reproduzierbar ist, geben die Ergebnisse lediglich eine Orientierungshilfe.

Nachfolgend ist zu erkennen, wie wir im Versuch einen „sehr dünnen“ und einen „sehr dicken“ Auftrag definieren. Gearbeitet wurde mit REFLECON Tarnish 11 aus der Aerosoldose. Eine ähnliche Versuchsreihe mit unseren Gebindewaren und einer Spritzpistole folgt zu einem späteren Zeitpunkt.

Welche schichtdicke des reflecon 3D Scanningspray haben wir ermittelt?

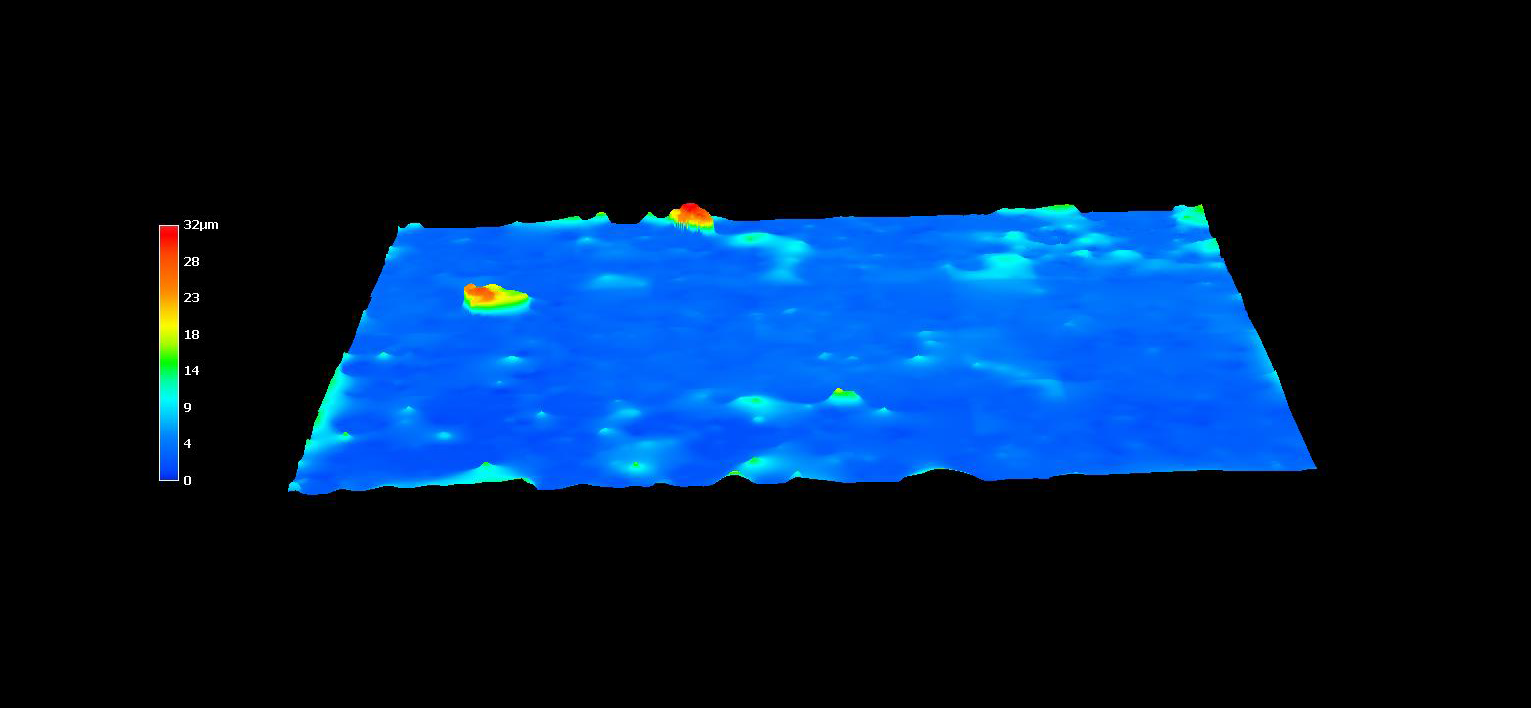

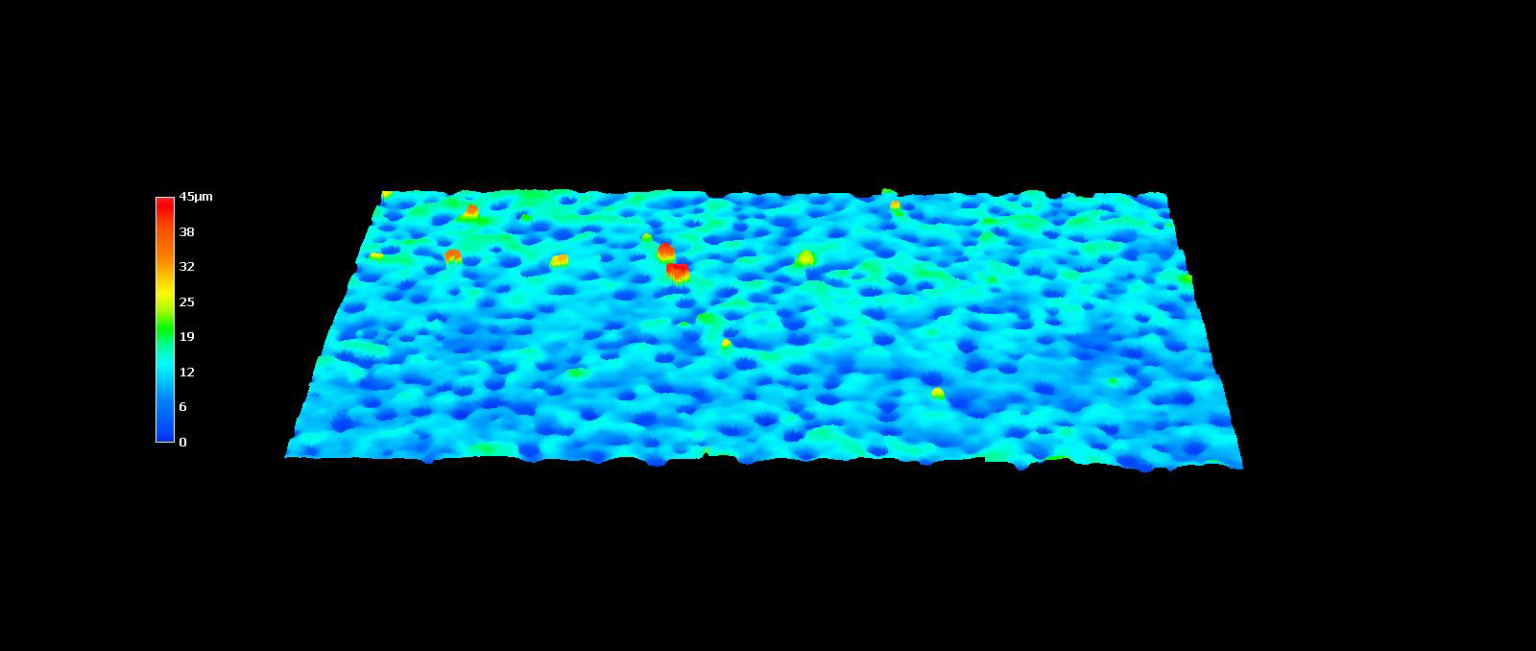

Das Mikroskop erstellt eine Farbkarte, auf der die verschiedenen Höhen der aufgetragenen Schicht dargestellt sind. Die Skala auf der linken Seite zeigt, dass dunkelblau für eine Schichtdicke < 4 μm steht. Über hellblau, grün und gelb geht es in den roten Bereich auf bis zu 32 μm hoch. In unserem Messbereich können wir wenige gelbe und rote Punkte im Bereich von 18-32 μm, manche im hellblauen bis grünen Bereich von 14-18 μm und überwiegend eine dunkelblau eingefärbte Fläche mit < 4 μm feststellen. Wir erkennen eine sehr homogene Schicht mit wenigen Ausreißern.

An dieser Stelle sei nochmal betont, dass die Glasplatte im Versuch bewusst mit deutlich mehr Spray eingesprüht wurde, als für den 3D Scan notwendig wäre. Es geht hier darum, Unterschiede zu erkennen.

Die Messergebnisse unserer anderen Scanning Sprays finden Sie in den jeweiligen Produktinformationen.

Meistern sie die Anwendung des 3d scanningsprays

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenIhr Ansprechpartner

Mario Montalti

Sales Development Engineer Reflecon

0160 94750556

m.montalti@mr-chemie.de